Akaryakıt Sektöründe Rezistans Neden Kullanılır?

- Depolama Tankları: Akaryakıt depolama tankları, özellikle soğuk hava koşullarında akaryakıtın viskozitesini artırabilir, bu da akaryakıtın akışkanlığını azaltabilir. Rezistanslar, depolama tanklarının içinde veya çevresinde kullanılarak akaryakıtın düşük sıcaklıklarda akışkanlığını korur ve donma riskini azaltır.

- Akaryakıt Isıtma: Soğuk iklimlerde veya depolama koşullarında, rezistanslar akaryakıtın akışkanlığını artırmak için kullanılır. Bu sayede akaryakıt, pompa ve boru hatları boyunca daha etkili bir şekilde hareket eder.

- Pompa İstasyonları: Özellikle kış aylarında düşük sıcaklıklarda çalışan akaryakıt pompaları ve istasyonları, rezistanslar aracılığıyla ısıtılabilir. Bu, pompa ve valfların donmasını önler ve istasyonların sorunsuz çalışmasını sağlar.

- Akaryakıt Hatları: Uzun mesafeler boyunca akaryakıt taşıyan hatlar genellikle değişen iklim koşullarına maruz kalır. Rezistanslar, hat boyunca akaryakıtın donmasını önler ve akışkanlığını artırır.

- Rafineri ve İşleme Tesisleri: Akaryakıt rafinerileri ve işleme tesislerinde, bazı işlemler için özel ısıtma sistemleri gereklidir. Rezistanslar, belirli sıcaklık koşullarının sağlanmasına yardımcı olur.

- Yakıt Tankerleri ve Taşımacılık: Akaryakıt taşıyan tankerler ve taşıma araçları, farklı iklim koşullarına maruz kaldıklarında rezistanslarla donmayı önleyebilir.

- Proses Kontrolü: Rafineri ve işleme tesislerinde, belirli kimyasal reaksiyonların kontrolü ve optimizasyonu için sıcaklık hassasiyeti gerektiren proseslerde rezistanslar kullanılır.

- Rezistanslar, akaryakıtın güvenli ve etkili bir şekilde işlenmesini, depolanmasını ve taşınmasını sağlamak için önemlidir. Bu sistemler, enerji verimliliğini artırır, güvenliği sağlar ve çevresel etkileri minimize eder.

Ürünlerimiz

Tüm Rezistans İhtiyaçlarınızda Çözüm Ortağınız

Akaryakıt Petrol Sektöründe Rezistansların Önemi ?

Akaryakıt Akışkanlığının Sağlanması: Soğuk iklimlerde akaryakıtın viskozitesi artabilir, bu da akışkanlığını olumsuz etkileyebilir. Rezistanslar, depolama tankları, boru hatları ve pompaların içinde veya çevresinde kullanılarak akaryakıtın düşük sıcaklıklarda akışkanlığını artırabilir ve donma riskini azaltabilir.

Depolama Tankları ve Terminallerde Kullanım: Akaryakıt depolama tankları ve terminallerinde rezistanslar, depolanan akaryakıtın sıcaklığını kontrol ederek depolama koşullarını optimize eder. Bu, akaryakıtın kalitesini korur ve işleme süreçlerini iyileştirir.

Tanker ve Taşıma Araçlarında İklim Kontrolü: Akaryakıt taşıyan tankerler ve taşıma araçları, farklı iklim koşullarına maruz kaldıklarında rezistanslar aracılığıyla ısıtılabilecek sistemlere sahip olabilir. Bu, akaryakıtın taşıma sırasında donmasını önler.

Rafineri ve İşleme Tesislerinde Kullanım: Akaryakıt rafinerileri ve işleme tesislerinde, belirli kimyasal reaksiyonların kontrolü ve optimizasyonu için sıcaklık hassasiyeti gerektiren proseslerde rezistanslar kullanılabilir.

Su ve Nem Kontrolü: Depolama tankları ve boru hatlarındaki su ve nem, çeşitli sorunlara neden olabilir, örneğin korozyon. Rezistanslar, bu su ve nemin kontrol altında tutulmasına yardımcı olarak ekipmanın ömrünü uzatabilir.

Yakıtın Verimli ve Güvenli Kullanımı: Rezistanslar, akaryakıtın verimli bir şekilde ısınmasını sağlar, bu da yakıtın daha etkili bir şekilde yanmasına ve enerji tasarrufuna katkıda bulunur.

Sistem Performansını ve Güvenilirliğini Artırma: Rezistanslar, akaryakıt ve petrol işleme sistemlerinde sıcaklık kontrolünü sağlayarak sistem performansını ve güvenilirliğini artırır. Bu, sürekli ve sorunsuz bir üretim sürecini destekler.

İşletme Maliyetlerini Azaltma: Doğru şekilde tasarlanmış ve kullanılan rezistans sistemleri, işletme maliyetlerini düşürebilir. Enerji verimliliği ve bakım kolaylığı, işletme maliyetlerini etkileyen faktörlerdir.

Rezistansların akaryakıt ve petrol sektöründe kullanımı, güvenlik, verimlilik ve çevresel etkileri minimize etme açısından önemlidir. Bu sistemler, endüstriyel uygulamalarda güvenli ve etkili bir ısıtma çözümü sağlar.

Akaryakıt Sektöründe Kullanılan Rezistansların Teknik Özellikleri

Malzeme: Akaryakıt sektöründe kullanılan rezistanslar genellikle paslanmaz çelik veya özel nikel-krom alaşımları gibi korozyona dayanıklı malzemelerden yapılır.

Nominal Güç (Watt): Rezistansın ısıtma kapasitesini belirten bir özelliktir. Akaryakıt depolama tankları, boru hatları veya diğer uygulamalara uygun güç seviyesine sahip olmalıdır.

Nominal Gerilim (Volt): Rezistansın çalışma gerilimini belirten bir özelliktir. Akaryakıt tesislerinin elektrik sistemine uygun olmalıdır.

Sıcaklık Aralığı: Rezistansın çalışabileceği sıcaklık aralığı belirli bir uygulama için önemlidir. Akaryakıt depolama ve taşıma koşulları dikkate alınmalıdır.

Korozyon Direnci: Akaryakıtın içerdiği maddeler nedeniyle, rezistanslar korozyona karşı dayanıklı olmalıdır.

Su ve Nem Direnci: Su ve nem, depolama tankları ve boru hatları gibi yerlerde sorunlara neden olabilir. Rezistanslar, su ve nemin kontrol altında tutulmasına yardımcı olabilir.

IP Koruma Sınıfı: Rezistansın çevresel koşullara karşı dayanıklılığını belirleyen bir faktördür. Özellikle dış ortamlarda kullanılacaksa uygun bir IP koruma sınıfına sahip olmalıdır.

Montaj ve Bağlantı Özellikleri: Rezistansın montajı ve bağlantıları, kurulum ve bakım süreçlerini etkiler. Kolay montaj ve bağlantı, işletme süreçlerini optimize edebilir.

Enerji Verimliliği: Rezistansların enerji verimliliği, işletme maliyetlerini düşürebilir. Enerji tasarrufu sağlayan ve optimum performans sunan rezistanslar tercih edilir.

Uyumluluk ve Güvenlik Standartları: Rezistansların endüstri standartlarına uygun olması ve gerekli güvenlik sertifikalarına sahip olması önemlidir.

Kontrol ve Regülasyon Yetenekleri: Bazı uygulamalarda sıcaklık kontrolü ve regülasyon yetenekleri önemli olabilir. Bu durumda rezistanslar, uygun sensörler ve kontrol sistemleri ile entegre edilebilmelidir.

Bu özellikler, akaryakıt sektöründe kullanılan rezistansların güvenilirlik, dayanıklılık ve performansını belirleyen önemli faktörlerdir. Uygulama gereksinimleri ve işletme koşulları göz önüne alınarak doğru rezistans seçimi yapılmalıdır.

Akaryakıt Sektöründe Rezistans Seçiminde Dikkat Edilmesi Gerekenler

Kimyasal Dayanıklılık: Rezistansın akaryakıt içerisinde bulunan kimyasallara karşı dayanıklı olması önemlidir. Korozyona veya diğer kimyasal etkilere karşı dirençli bir malzeme seçilmelidir.

Yüksek Sıcaklık Toleransı: Akaryakıt işleme süreçleri genellikle yüksek sıcaklıklarda gerçekleşir. Rezistansın bu yüksek sıcaklıklara dayanabilme yeteneği olmalıdır.

Nominal Güç ve Gerilim: Rezistansın nominal gücü ve gerilimi, belirli bir akaryakıt uygulamasına uygun olmalıdır. Doğru güç ve gerilim değerleri, ısıtma ihtiyaçlarını karşılamak için önemlidir.

Koruma Sınıfı (IP Derecesi): Rezistansın uygun bir IP koruma sınıfına sahip olması, su, toz ve diğer çevresel etkenlere karşı koruma sağlar, özellikle depolama alanları ve işleme tesisleri için önemlidir.

Montaj ve Entegrasyon Kolaylığı: Rezistansın kolay montaj ve entegrasyon özellikleri, işletme süreçlerinin etkin bir şekilde yönetilmesini sağlar.

Sıcaklık Kontrol ve Regülasyon Yetenekleri: Belirli uygulamalarda sıcaklık kontrolü ve regülasyon yetenekleri önemlidir. Rezistansın bu özellikleri, istenen sıcaklık seviyelerini korumak için gereklidir.

Enerji Verimliliği: Rezistansın enerji verimliliği önemlidir. Enerji tasarrufu sağlayan ve optimum performans sunan rezistanslar tercih edilmelidir.

Uyumluluk ve Güvenlik Standartları: Rezistansların endüstri standartlarına uygun olması ve gerekli güvenlik sertifikalarına sahip olması önemlidir.

Bakım Kolaylığı: Rezistansın bakımı kolay olmalıdır. Kolayca erişilebilen ve değiştirilebilen parçalara sahip olması işletme süreçlerinin aksamadan devam etmesine katkı sağlar.

Maliyet Etkinlik: Rezistansın maliyeti, performansı ve ömrü dikkate alınarak değerlendirilmelidir. Uzun vadeli maliyet etkinliği göz önüne alınmalıdır.

Doğru rezistans seçimi, işletme süreçlerinin güvenli ve verimli bir şekilde devam etmesine katkı sağlar. Bu nedenle, belirli uygulama gereksinimleri ve işletme koşulları dikkate alınarak uzmanlar tarafından yapılan bir değerlendirme önemlidir.

Akaryakıt Sektöründe Flanşlı ve Exproof Rezistans

Akaryakıt sektöründe flanşlı ve Ex-proof (patlamaya dayanıklı) rezistanslar, özel uygulama gereksinimlerini karşılamak üzere tasarlanmış ısıtma çözümleridir. İşte bu iki tip rezistansın temel özellikleri:

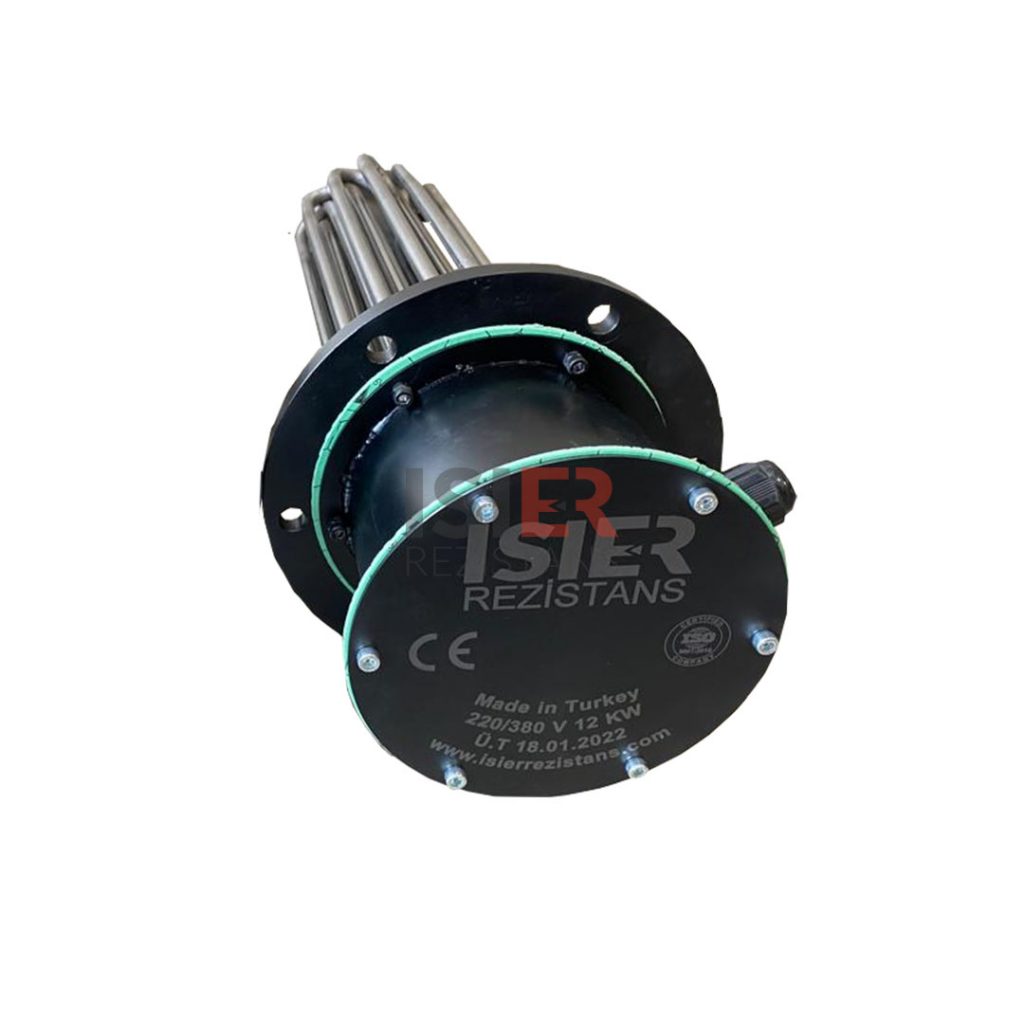

Flanşlı Rezistanslar: Flanşlı rezistanslar, genellikle tanklar, boru hatları ve diğer kapalı sistemlerde akaryakıtın ısıtılması için kullanılır. Flanş, rezistansın montajını ve bağlantısını kolaylaştıran bir parçadır. Bu tip rezistanslar, tank içi veya tank dışı montajlarda tercih edilebilir.

Teknik Özellikler: Genellikle paslanmaz çelik veya özel alaşımlardan imal edilir. Flanş, rezistansın tanka veya boru hattına bağlanmasını sağlar. Yüksek güçlü uygulamalara uygun modeller mevcuttur.

Farklı nominal güç ve gerilim seçenekleri bulunabilir. Uygun IP koruma sınıfına sahip olmalıdır.

Ex-Proof (Patlamaya Dayanıklı) Rezistanslar: Ex-proof rezistanslar, patlama riski taşıyan bölgelerde kullanılmak üzere tasarlanmıştır. Akaryakıt ve petrol endüstrisindeki patlama riski yüksek alanlarda güvenli bir şekilde kullanılabilmektedir. Bu rezistanslar, patlamaya karşı dayanıklı özel bir yapıya sahiptir.

Teknik Özellikler: Patlamaya dayanıklı malzemelerden yapılmıştır. Özel kapatma ve conta sistemleri ile patlama riskini minimize eder.

ATEX (ATmospheres EXplosibles) sertifikalarına sahip olmalıdır. Farklı nominal güç ve gerilim seçenekleri mevcut olabilir. İşletme sıcaklık ve basınç koşullarına dayanıklı olmalıdır.

Bu iki tip rezistans, akaryakıt sektöründe güvenli ve etkili ısıtma çözümleri sunmak üzere tasarlanmıştır. Akaryakıt tesislerinde patlama riski yüksek alanlarda çalışılıyorsa, Ex-proof rezistanslar tercih edilmelidir. Her iki tip rezistansın da seçimi, belirli uygulama gereksinimleri ve yerel güvenlik standartlarına uyum gözetilerek yapılmalıdır.