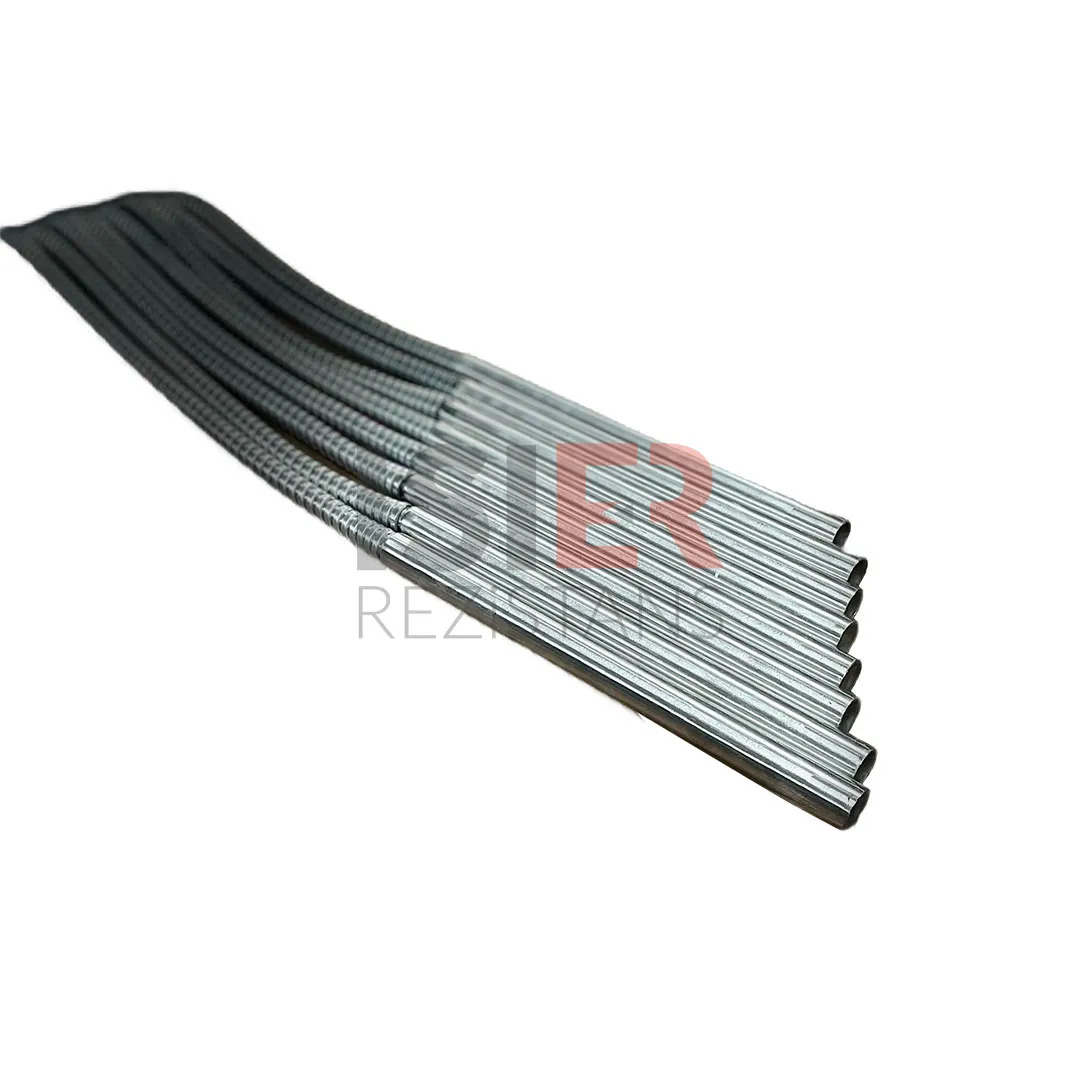

Kablo İmalatı Rezistansları

Kablo imalatında rezistans kullanılmasının birkaç nedeni vardır:

- Isı Kontrolü: Kablo içindeki sıcaklığı kontrol ederek istenilen seviyede tutar. Bu, kablo malzemesinin performansını artırır.

- Dondurmayı Önleme: Soğuk ortamlarda kabloların donmasını engeller, özellikle açık alanlar ve soğuk depolarda önemlidir.

- Sıcaklık Dengeleme: Kablo içindeki sıcaklık farklarını azaltarak uzun ömürlü performans sağlar.

- Kimyasal Direnç: Kablo malzemesini kimyasal etkilere karşı korur ve ömrünü uzatır.

- Anti-Korozyon: Korozyona karşı direnç sağlar, agresif çevre koşullarında kablonun dayanıklılığını artırır.

Kablo imalatında kullanılan rezistanslar, özel tasarımlarla üretilir ve uygulamaya göre farklı tipleri tercih edilebilir.

Kablo İmalatı Rezistanslarının Önemi

Kablo imalatında rezistanslarının önemi birkaç faktöre dayanır:

- Güvenilirlik ve Performans: Rezistanslar, kabloların güvenilir şekilde çalışmasını ve istenilen performansı sağlar. Endüstriyel uygulamalarda belirli sıcaklıklara ve çevresel koşullara uyum için kritiktir.

- Sıcaklık Kontrolü: Kablo içindeki sıcaklığı kontrol ederek aşırı ısınmayı veya soğumayı önler, kablonun ömrünü uzatır ve güvenliği artırır.

- Maliyet ve Verimlilik: Enerji tüketimini optimize ederek maliyetleri azaltır ve bakım ihtiyacını düşürür.

- Özel Uygulamalar İçin Uyarlanabilirlik: Anti-korozyon, kimyasal direnç veya donma önleyici özelliklerle tasarlanabilir.

- Dayanıklılık ve Uzun Ömür: Kabloların zorlu koşullarda bile uzun ömürlü olmasını sağlar.

Sonuç olarak, doğru rezistans seçimi kabloların güvenilir, dayanıklı ve yüksek performanslı çalışmasını sağlar.

Kablo İmalatı Sektöründe Kullanılan Rezistanslar Teknik Özellikleri

Teknik özellikler uygulama ve gereksinimlere göre değişse de genel olarak şu parametreleri içerir:

- Nominal Güç (W): Belirli bir sıcaklık ve akımda çalışma kapasitesini gösterir.

- Nominal Gerilim (V): Güvenli ve etkili çalışma için gerekli gerilim değeridir.

- Direnç Değeri (Ω): Elektrik akımına karşı direnci ifade eder.

- Sıcaklık Katsayısı: Direncin sıcaklık değişimlerine duyarlılığını belirtir.

- İzolasyon Malzemesi: Çevresel koşullara ve kimyasallara karşı koruma sağlar.

- Boyutlar ve Tasarım: Montaj kolaylığı ve dayanıklılık için belirlenir.

- Çalışma Sıcaklığı Aralığı: Güvenli çalışma sıcaklık aralığını tanımlar.

- Koruma Sınıfı ve Standartlar: IP sınıfları ve endüstri standartlarına uygun olmalıdır.

Bu teknik özellikler, kablo imalatında doğru rezistans seçimi için temel kriterlerdir.

Kablo İmalatı Seçiminde Dikkat Edilmesi Gerekenler

Kablo imalatında doğru seçimler yapmak, güvenilir, dayanıklı ve etkili bir üretim için kritiktir. İşte dikkat edilmesi gereken faktörler:

- Uygulama Gereksinimleri: Kablo, kullanılacağı uygulamaya uygun seçilmelidir (iç/dış mekan, enerji iletimi, iletişim vb.).

- Çevresel Koşullar: Sıcaklık, nem, kimyasal ve agresif etmenlere dayanıklı olmalıdır.

- Elektriksel Özellikler: Gerilim sınıfı, iletken ve izolasyon malzemeleri uygulamaya uygun seçilmelidir.

- Mekanik Dayanıklılık: Bükme, çekme ve fiziksel zorlamalara karşı dirençli olmalıdır.

- Yangın Güvenliği: Yangına dayanıklılık ve güvenlik standartlarına uygun olmalıdır.

- Koruma Sınıfı ve Standartlar: IP sınıfları ve uluslararası sertifikalara uygunluk önemlidir.

- Uzunluk ve Kapasite: Uygulama için yeterli uzunluk ve taşıma kapasitesine sahip olmalıdır.

- Ekonomik Faktörler: Maliyet-performans dengesi göz önünde bulundurulmalıdır.