Kalıp İmalatı Rezistans Neden Kullanılır?

Malzeme Şekillendirme ve İşleme: Kalıp imalatı rezistansları, metal veya plastik gibi malzemelerin kalıplarda şekillendirilmesi ve işlenmesi süreçlerinde kullanılır. Bu rezistanslar, malzemelerin şekillendirilebilmesi ve işlenebilmesi için gereken belirli sıcaklık değerlerini korur.

Hızlı Isınma ve Soğuma: Rezistanslar, hızlı ısınma ve soğuma özelliklerine sahiptir. Bu, üretim süreçlerinin daha verimli ve hızlı bir şekilde gerçekleşmesini sağlar.

Sıcaklık Kontrolü: Kalıp imalatı süreçlerinde malzemenin istenilen sıcaklıkta tutulması kritiktir. Rezistanslar, bu sıcaklık kontrolünü sağlar ve kalıp içindeki malzemenin istenilen özelliklere ulaşmasını mümkün kılar.

Ürün Kalitesi: Malzeme işleme sırasında sağlanan doğru sıcaklık, ürün kalitesini etkiler. Kalıp imalatı rezistansları, malzemenin homojen bir şekilde ısınmasını ve şekillendirilmesini sağlayarak ürün kalitesini artırır.

Enerji Verimliliği: Rezistansların hızlı ısınma ve soğuma yetenekleri, enerji verimliliğini artırır. Bu, kalıp imalatında enerji maliyetlerini düşürür ve süreçleri daha sürdürülebilir hale getirir.

Uzun Ömürlülük: Kalıp imalatı rezistansları, endüstriyel kullanıma dayanacak şekilde tasarlanmıştır. Dayanıklı malzemelerden üretilmiş olmaları, uzun ömürlülük ve düşük bakım gereksinimi sağlar.

Üretim Süreçlerinde Kullanım Çeşitliliği: Rezistanslar, farklı malzeme türleri ve üretim süreçleri için çeşitli uygulamalarda kullanılabilir. Bu çeşitlilik, farklı endüstri alanları ve uygulama gereksinimlerine uyum sağlar.

Kalıp İmalatında Rezistanslarının Önemi

Isı Kontrolü: Kalıp imalatı rezistansları, kalıp pres makinelerinin sıcaklığını hassas bir şekilde kontrol eder.

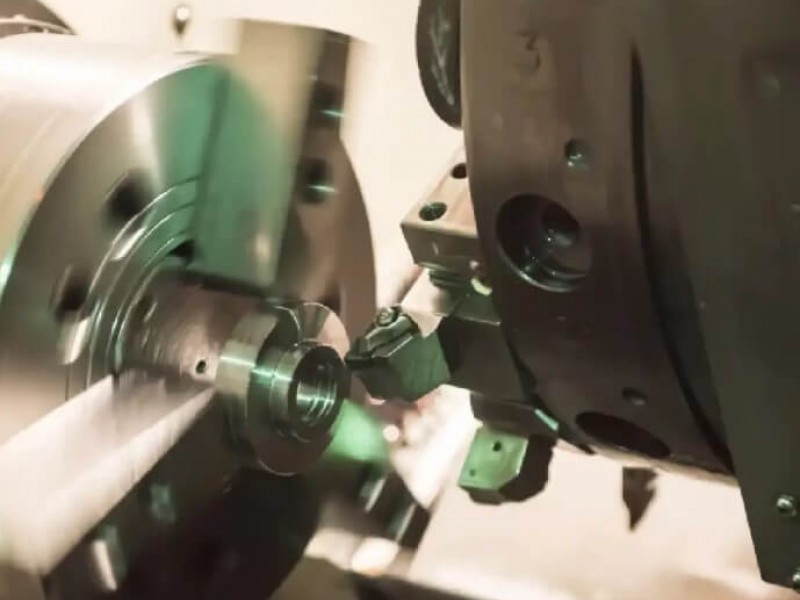

Malzeme Şekillendirme: Rezistanslar, metal veya plastik gibi malzemelerin kalıplarda şekillendirilmesi sürecinde kullanılır.

Hızlı Isınma ve Soğuma: Kalıp imalatı rezistansları, üretim süreçlerini hızlandırır ve verimliliği artırır.

Ürün Kalitesi: Doğru sıcaklık kontrolü, malzemenin homojen ısınmasını sağlayarak ürün kalitesini artırır.

Enerji Verimliliği: Rezistanslar, enerjinin etkili kullanılmasını sağlayarak maliyetleri düşürür.

Uzun Ömürlülük: Endüstriyel koşullara dayanıklı olarak tasarlanmışlardır.

Çeşitli Uygulama Alanları: Farklı malzemeler ve endüstriyel uygulamalar için uygundur.

Sürdürülebilir Üretim: Enerji verimliliği ve optimize edilmiş süreçlerle sürdürülebilir üretimi destekler.

Yüksek Sıcaklık Dayanımı: Endüstriyel süreçlerde gereken sıcaklıklarda güvenilir performans sağlar.

Kalıp İmalatında Kullanılan Rezistanslar Teknik Özellikleri

Malzeme ve Yapı: Yüksek sıcaklıklara dayanabilen nikel-krom alaşımları veya özel alaşımlar tercih edilir.

Nominal Güç Kapasitesi: Malzemenin işlenebilmesi için gereken enerji miktarını belirler.

Nominal Gerilim: Rezistansların endüstri standartlarına uygun nominal gerilimde çalışmasını sağlar.

Sıcaklık Aralığı: Malzemenin işlenmesi için uygun sıcaklık aralığını kapsar.

Direnç Değeri: Belirli bir sıcaklıkta istenen güç seviyesini sağlar.

Hızlı Isınma ve Soğuma Yeteneği: Üretim süreçlerini optimize eder.

Uzun Ömürlülük ve Dayanıklılık: Titreşim, darbe ve yüksek sıcaklıklara dayanıklıdır.

Montaj ve Entegrasyon Yeteneği: Kolay monte edilebilir ve entegre edilebilir.

Koruma Sistemleri: Aşırı ısınma ve diğer sorunlara karşı donatılmıştır.

Kalıp İmalatı Rezistanslarının Seçiminde Dikkat Edilmesi Gerekenler

- Uygulama Gereksinimleri

- Sıcaklık Aralığı

- Güç Kapasitesi ve Gerilim

- Isınma ve Soğuma Hızı

- Dayanıklılık ve Malzeme Seçimi

- Montaj Kolaylığı ve Entegrasyon

- Koruma ve Güvenlik Özellikleri

- Enerji Verimliliği

- Bakım ve Temizlik Kolaylığı

- Regülasyon ve Kontrol Sistemleri

- Maliyet Faktörleri

Kalıp İmalatı Sektöründe Kullanılan Nozzle ve Spiral Rezistanslar

Nozzle Rezistansları: Plastik enjeksiyon kalıplarında kullanılan ve erimiş plastik malzemesinin kalıba enjekte edilmeden önce ısıtılmasını sağlar.

Spiral Rezistanslar: Kalıp plakalarının iç yüzeyini ısıtarak homojen ısı dağılımı sağlar ve plastik malzemenin dengeli akışını destekler.